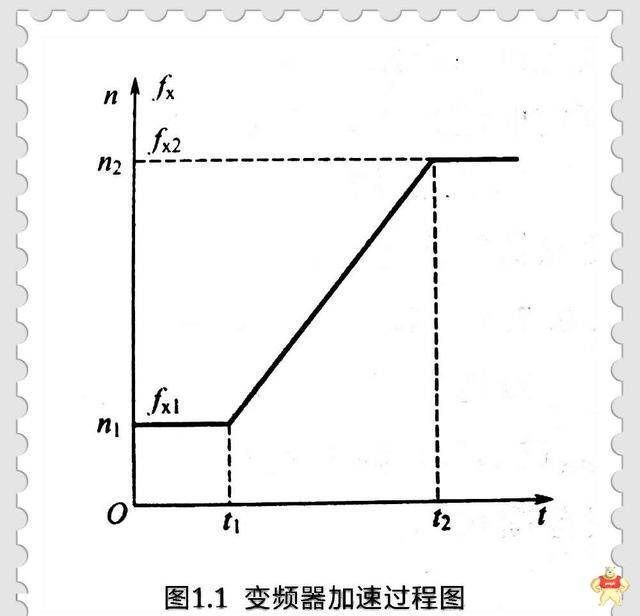

变频器第一加速时间和第一减速时间分别怎么计算。变频器的加减速时间,一般是直线类型的,也就是输出频率是时间的线性函数,大部分场合使用直线类型的加减速时间就可以了。有些带S型曲线,在一些特殊场合使用,比如电梯上可以让人感觉到舒适点。部分变频器有七段加、减速度控制(1~7);要说计算公式还真的没有一个固定的计算公式;正常情况下,都是根据实际负载、驱动机械设备强度来慢慢地设置调整的。第一加速时间是指变频器从0Hz加速到预置的最大频率所需要的时间;各种型号的变频器的第一加速时间设定范围也不相同,最短的设定范围为0~120s,有的变频器则最长时间可达0~6000s。见下图所示

第一减速时间则是指变

频器驱动的电机从预置的最大频率慢慢地减小到0Hz所需要的时间。从上图1.1可知,变频器的输出fx1(如f30,如设定为0.5Hz)上升fx2(如fz1,如设定为50Hz)的加速度过程,加速度过程为不进行生产的过渡过程,从提高生产率的角度出发,这一过程越短越好。但若加速度时间太短,加速时的电流将剧增,并有可能造成变频器过流保护,因此在设定加速度过程参数时,应该折中两者的关系,即在不造成过大的加速度电流的前提下,尽量缩短加速度时间。设定加速时间的原则如下。

①加速过程需要时间,时间过长会影响工作效率,尤其是比较频繁启停的机械。因此,为提高生产效率,在电动机启动电流不超过允许值的前提下,加速时间越短越好。

②对于惯性较大的负载设备,加速时间应适当长一些;对于惯性较小的负载设备,加速时间可以适当缩短。这也是从电动机启动电流不超过允许值这点考虑的。

③有的生产机械对加速或减速过渡过程有要求,希望尽量小速度的变化。这时应将加速、减速时间设定得长一些。

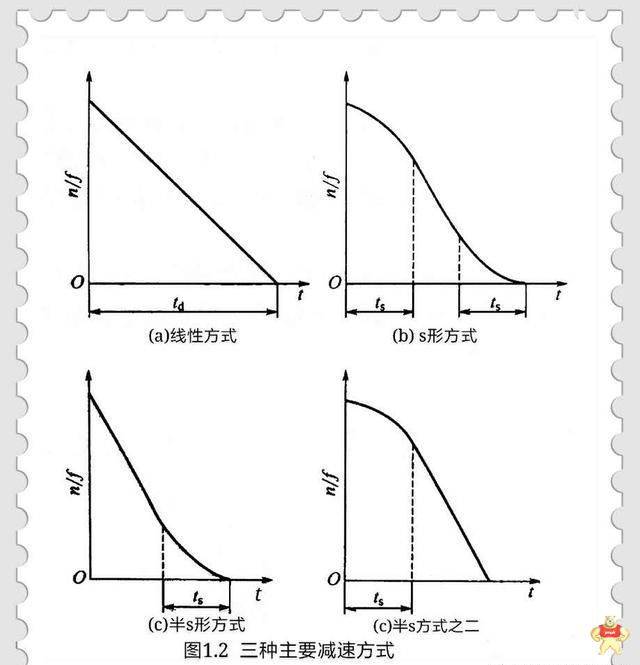

友情提示:《这里有一个经验公式,即S(加、减)≈2×√kw+4s在设置调整加、减时需要根据负荷转矩作适当的调整》。对于第一减速时间(或叫第一降速时间),它主要有三种减速方式,见下图所示。

设定减速时间的原则类同于设定加速时间。但对于

水泵负载,由于管道中水的阻尼作用,停机时

电动机转速能很快下降。但如果转速降得太快,会导致管道中出现“空化现象”,造成管道损坏。为此,应设定足够长的减速时间,使转速缓慢降下来,以保护管道。针对某些生产机械设备要求减速时间越短越好的需要,有的变频器设置了最佳减速功能。其基本含义如下。

①最快减速方式在减速过程中,使变频器直流回路的电压保持在其允许的极限状态(Ud≤95%Udh,Ud是减速过程中的高直流电压,Udh是直流电压的上限值)下,从而使减速过程最快化。

②最优减速方式在减速过程中,使变频器直流回路的电压保持在上限值的93%(Ud≤93%Udh),使减速过程最优化。

以上就是关于“变频器第一加速时间和第一减速时间分别怎么计算”的相关内容信息。

更多

变频器相关信息请访问:

工控网(https://www.ymgk.com)

文章图片来源于网络