易卖工控网12月30日讯,

砂带磨削过程中的需要注意要素有哪些。

砂带磨削时,如何高效的磨削钛合金工件?

答:

钛合金具有比重小,比强度高,热稳定好,抗腐蚀性好等优点。因此在航空航天,船舰和化工等行业得到大量的应用,但由于钛合金导热系数低(约为普通钢1/4~1/5),弹性模量小(约为普通钢的1/2),高温化学活性大。因此磨削过程中出现工件表面烧伤,裂纹,零件变形以及磨粒严重粘附,磨粒迅速钝化,磨削比低下等典型的难加工现象。

A、选择合适的高效砂带

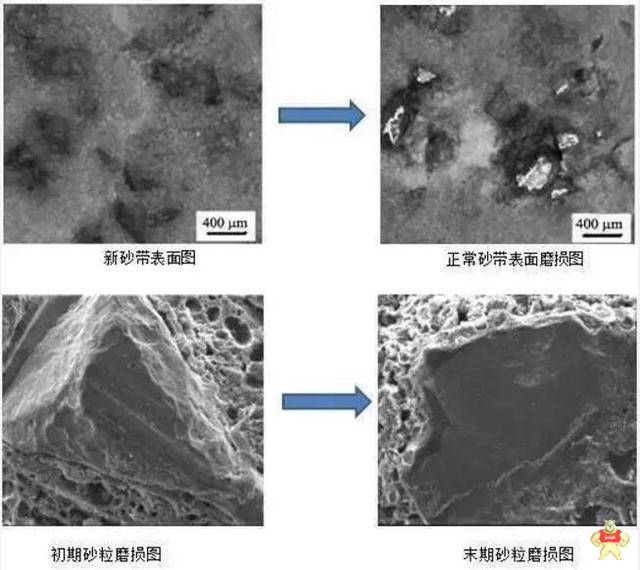

陶瓷刚玉(SG)磨料是一种抗破碎性强,多晶层状结构的韧性磨料。同时结合砂带冷却削涂层,为钛合金磨削过程中磨削温度区域的温度控制具有很大的冷却作用。而普通砂带磨粒很快被磨损进而磨削区温度不断增高,过高的温度使的磨粒与钛合金发生反应,钛合金延展性增强使磨粒与工件发生粘附磨损以及钛合金塑性磨损。

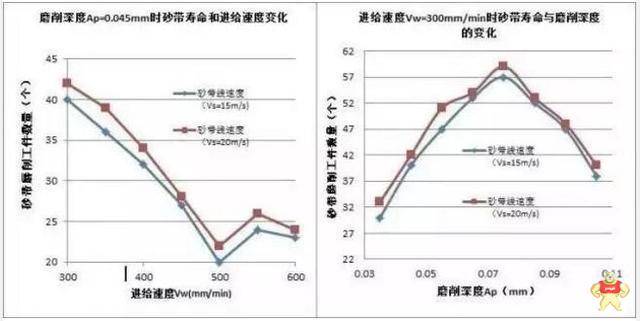

B、将进给速度、磨削深度等参数调整到最合适的数值

采用陶瓷刚玉冷切削涂层砂带磨削钛合金工件时,进给速度Vw增大,砂带寿命先减少,后增加,但是总体来说砂带寿命在降低。磨削深度Ap增大,砂带寿命先增加后减少。所以找对正确的Ap数值对砂带的寿命提升有很大的帮助。总体来说在低切削速度,低进给量,低切削深度下陶瓷刚玉冷涂层磨料砂带加工钛合金时切削加工性较好。

砂带磨削过程中,如何判断振纹引起的原因并改善振纹?

答:

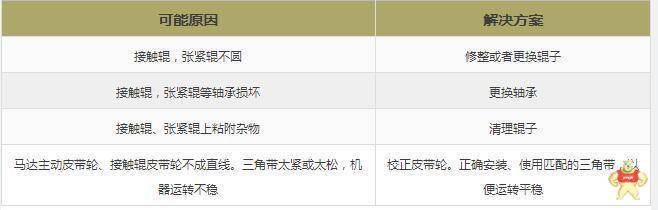

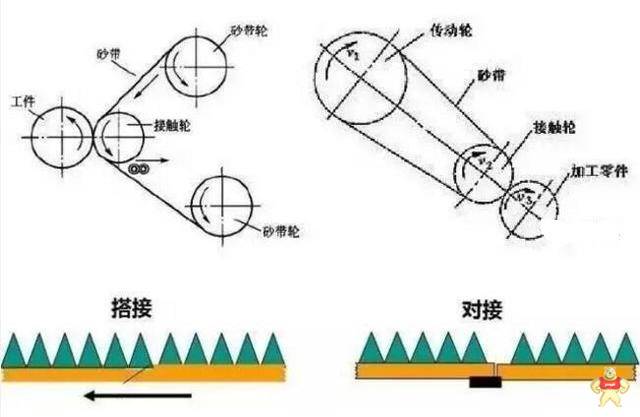

在砂带磨削过程中,由于种种原因,可能会引起振纹。主要常见的振纹有因接触辊和砂带接头引起的接触辊纹、张紧辊纹或波浪纹。下面为大家具体介绍如何判断是什么原因引起的振纹并如何改善。

振纹计算公式:

A、纹间距(mm)=进料速度(M/min)/接触辊转速(RPM)

B、纹间距(mm)=工件走速(M/min)*砂带周长(mm)*1000/{3.14*接触辊直径(mm)*接触辊转速(rpm)*接头数}

若实际测量的纹间距数值接近A公式计算所得的数值,则初步判断由于接触辊问题引起的振纹;若接近B公式计算所得的数值,则可能由于砂带接头引起振纹。

接触辊引起的接触辊纹或张紧辊纹的原因和解决方案:

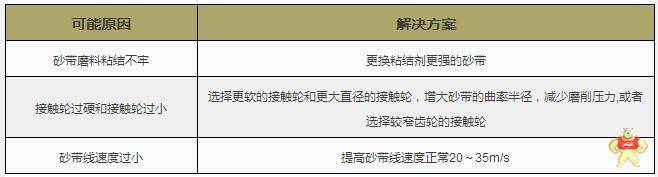

砂带接头引起的波浪纹的原因和解决方案:

为什么砂带容易脱砂,基底外露?

答:

砂带脱砂的原因可能由砂带产品、现场工况、磨削速度等不同因素造成,下面主要分析常见的几个原因及解决方案:

砂带磨料容易变钝,但不脱落,该如何解决?

答:

因大部分砂带是单层磨料涂附在布基或纸基上,砂粒变钝,但并不脱落,表明该砂粒的粘接性能可以承受更大的磨削压力,往往出现这种压力不够是因为接触轮太软。太软的接触轮弹性太强,导致砂粒无法切入材料内部所以表现出磨粒的锋利度不够,故我们需要增大磨削压力,来解决砂面变钝不锋利的状况。

可以通过以下两种办法来增大磨削压力:

A、增大磨削作用力(如更换硬度高的接触轮)

B、减小磨削接触面积(如更换齿轮宽的接触轮或更换小直径的接触轮)

砂带磨削过程中断带问题该如何解决?

答:

砂带断带问题有很多原因造成,下面介绍常见原因及解决方法:

以上就是关于砂带磨削过程中的需要注意要素有哪些的相关内容介绍,更多

刀具磨具相关信息请访问:

工控网(https://www.ymgk.com)

文章图片来源于网络